EBM

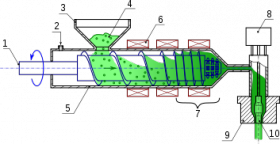

In Extrusie blaasvormen (EBM) wordt plastic gesmolten en geëxtrudeerd tot een holle buis (een parison). Deze parison wordt vervolgens gevangen door hem in een gekoelde metalen mal te sluiten. Lucht wordt vervolgens in de parison geblazen, waardoor deze in de vorm van de holte wordt opgeblazen waterfles, container of onderdeel. Nadat de kunststof voldoende is afgekoeld, wordt de mal geopend en wordt het onderdeel uitgeworpen. Continu en intermitterend zijn twee varianten van extrusieblaasvormen. Bij Continuous Extrusion Blow Moulding wordt de parison continu geëxtrudeerd en worden de afzonderlijke delen afgesneden met een geschikt mes. Bij intermitterend blaasvormen zijn er twee processen: recht intermitterend is vergelijkbaar met spuitgieten waarbij de schroef draait, dan stopt en de smelt naar buiten duwt. Bij de accumulatormethode verzamelt een accumulator gesmolten plastic en wanneer de vorige mal is afgekoeld en er voldoende plastic is opgehoopt, duwt een staaf het gesmolten plastic en vormt de parison. In dit geval kan de schroef continu of met tussenpozen draaien. bij continue extrusie sleept het gewicht van de kloos de kloos en maakt het kalibreren van de wanddikte moeilijk. De accumulatorkop- of heen en weer gaande schroefmethoden gebruiken hydraulische systemen om de parison snel naar buiten te duwen, waardoor het effect van het gewicht wordt verminderd en nauwkeurige controle over de wanddikte mogelijk is door de matrijsopening aan te passen met een parison-programmeerapparaat.

EBM-processen kan continu zijn (constante extrusie van de parison) of intermitterend. Typen EBM-apparatuur kunnen als volgt worden gecategoriseerd:

Apparatuur voor continue extrusie

- roterende wiel blaasvormsystemen

- shuttle machines

Machines voor intermitterende extrusie

- heen en weer bewegende schroefmachines

- accumulator hoofdmachines

Voorbeelden van onderdelen gemaakt door het EBM-proces zijn de meeste holle producten van polyethyleen, melkflessen, shampoo flessen, autoleidingen, gieters en holle industriële onderdelen zoals trommels.

Voordelen van blaasvormen zijn: lage gereedschaps- en matrijskosten; snelle productiesnelheden; vermogen om een complex onderdeel te vormen; Handgrepen kunnen in het ontwerp worden verwerkt.

Nadelen van blaasvormen zijn onder meer: beperkt tot holle delen, lage sterkte, om de barrière-eigenschappen te vergroten, worden meerlaagse parisons van verschillende materialen gebruikt, dus niet recyclebaar. Om potten met wijde hals te maken, is centrifugeren noodzakelijk

Spin trimmen

Containers zoals potten hebben vaak een teveel aan materiaal door het gietproces. Dit wordt afgesneden door een mes rond de container te draaien dat het materiaal wegsnijdt. Dit overtollige plastic wordt vervolgens gerecycled om nieuwe lijsten te maken. Spin Trimmers worden gebruikt op een aantal materialen, zoals PVC, HDPE en PE+LDPE. Verschillende soorten materialen hebben hun eigen fysieke kenmerken die van invloed zijn op het trimmen. Vormstukken die zijn gemaakt van amorfe materialen zijn bijvoorbeeld veel moeilijker te trimmen dan kristallijne materialen. Messen met titaniumcoating worden vaak gebruikt in plaats van standaardstaal om de levensduur met een factor 30 te verlengen.